當前位置:首頁 > 文章資訊 > 機械制造 > 金屬熱處理工藝:高頻淬火的原理以及應用

金屬熱處理工藝:高頻淬火的原理以及應用

高頻淬火多數用于工業金屬零件表面淬火,將線圈通以高頻電流,產生高頻磁場,在鐵磁性材料中產生感生電流,由于趨膚效應,感生電流聚積于材料的表面產生熱,達到相變溫度。激冷達到淬火目的。

感應加熱與其它加熱爐傳導、對流或輻射使工件到達加熱溫度相比,它具有完全不同的加熱原理。感應加熱是一項先進的金屬加熱技術,是國家倡導的節能減排技術之一。它是利用金屬導體在交變磁場作用下產生的感應電流引起自身發熱,而到達加熱金屬的目的。廣泛應用于金屬熱處理、淬火、透熱、熔煉、焊接、熱套等眾多領域。感應加熱具有非接觸、速度快、效率高、工序簡單、容易實現自動化等顯著優點,并具有零排放、無污染和節能等優勢,對國民經濟發展具有重要意義。

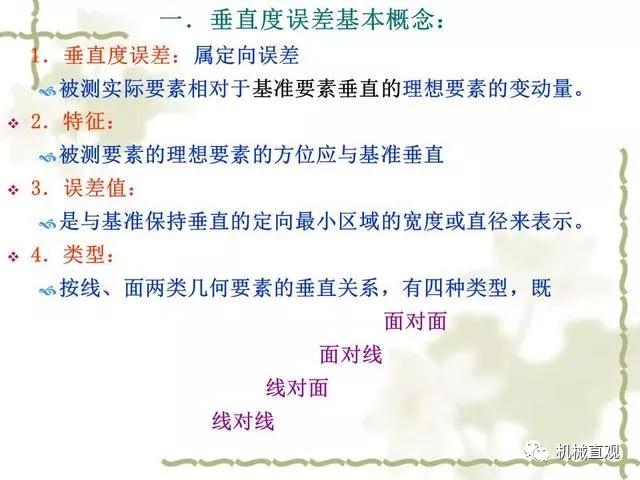

高頻淬火基本原理是:

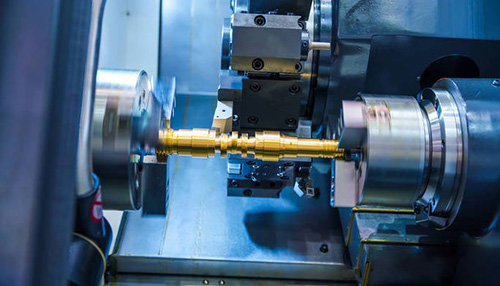

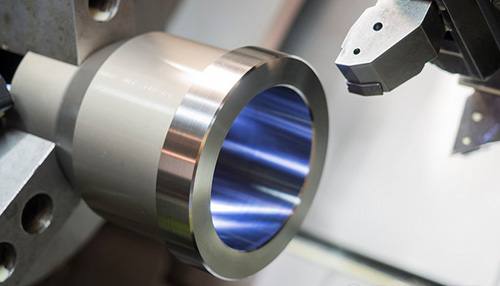

將工件放在通有交流電流的用空心銅管繞成的感應加熱設備線圈內,通入中頻或高頻交流電后,由于交變磁場的作用工件內部會產生感應電勢,在感生電勢的作用下工件內會產生渦流,依靠這些渦流的能量達到加熱目的。將零件表面或局部迅速加熱(幾秒鐘內即可升溫800~1000℃,心部仍接近室溫)若干秒鐘后迅速立即噴(浸)水冷卻(或噴浸油冷卻)完成浸火工作,使工件表面或局部達到相應的硬度要求。

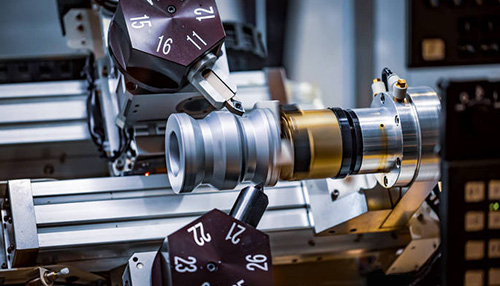

感應加熱設備,即對工件進行感應加熱,以進行表面淬火的設備。

感應加熱的原理:工件放到感應器內,感應器一般是輸入中頻或高頻交流電(1000-300000Hz或更高)的空心銅管。產生交變磁場在工件中產生出同頻率的感應電流,這種感應電流在工件的分布是不均勻的,在表面強,而在內部很弱,到心部接近于0,利用這個趨膚效應,可使工件表面迅速加熱,在幾秒鐘內表面溫度上升到800-1000oC,而心部溫度變化很小。

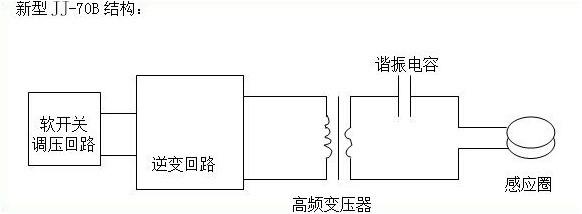

高頻淬火的原理圖

高頻淬火詞語解釋

感應加熱頻率的選擇:根據熱處理及加熱深度的要求選擇頻率,頻率越高加熱的深度越淺。

一、高頻(10KHZ以上)加熱的深度為0.5-2.5mm,一般用于中小型零件的加熱,如小模數齒輪及中小軸類零件等。

二、中頻(1~10KHZ)加熱深度為2-10mm,一般用于直徑大的軸類和大中模數的齒輪加熱。

三、工頻(50HZ)加熱淬硬層深度為10-20mm,一般用于較大尺寸零件的透熱,大直徑零件(直徑300mm以上,如軋輥等)的表面淬火。

感應加熱淬火表層淬硬層的深度,取決于交流電的頻率,一般是頻率高加熱深度淺,淬硬層深度也就淺。頻率f與加熱深度δ的關系,有如下經驗公式:

δ=20/√f(20°C);δ=500/√f(800°C)。

式中:f為頻率,單位為Hz;δ為加熱深度,單位為毫米(mm)。

感應加熱表面淬火具有表面質量好,脆性小,淬火表面不易氧化脫碳,變形小等優點,所以感應加熱設備在金屬表面熱處理中得到了廣泛應用。

感應加熱設備是產生特定頻率感應電流,進行感應加熱及表面淬火處理的設備。

感應加熱表面淬火的應用

一、應用

在汽車、機床等機械設備的制造和生產中,有許多傳動機構的工件需要承受較大的載荷及頻繁的啟停,因此就需要其表面具有高的硬度、強度以及耐磨性,而心部又需要較好的韌性。比如:齒輪,凸輪軸,氣門桿,前進桿,汽車半軸,花鍵軸,鏈輪、光軸、導軌、仿形件等。所以需要對這些工件進行表面熱處理,傳統的表面熱處理有:表面滲碳、滲氮;碳氮共滲;表面淬火等,表面淬火相比于其他熱處理工藝成本更低,效率更高,而且變形量小,操作更簡單,優勢十分明顯,在工業生產中應用十分廣泛。

承受扭轉、彎曲等交變負荷作用的工件,要求表面層承受比心部更高的應力或耐磨性,需對工件表面提出強化要求,適于含碳量We=0.40~0.50%鋼材。

二、工藝方法

快速加熱與立即淬火冷卻相結合。

通過快速加熱使待加工鋼件表面達到淬火溫度,不等熱量傳到中心即迅速冷卻,僅使表層淬硬為馬氏體,中心仍為未淬火的原來塑性、韌性較好的退火(或正火及調質)組織。

三、主要方法

感應加熱表面淬火(高頻、中頻、工頻),火焰加熱表面淬火,電接觸加熱表面淬火,電解液加熱表面淬火,激光加熱表面淬火,電子束加熱表面淬火。

表面淬火原理

(一)基本原理:

將工件放在用空心銅管繞成的感應器內,通入中頻或高頻交流電后,在工件表面形成同頻率的的感應電流,將零件表面迅速加熱(幾秒鐘內即可升溫800~1000度,心部仍接近室溫)后立即噴水冷卻(或浸油淬火),使工件表面層淬硬。

(二)加熱頻率的選用

室溫時感應電流流入工件表層的深度δ(mm)與電流頻率f(HZ)的關系為:頻率升高,電流透入深度降低,淬透層降低。常用的電流頻率有:

1、高頻加熱:100~500KHZ,常用200~300KHZ,為電子管式高頻加熱,淬硬層深為0.5~2.5mm,適于中小型零件。

2、中頻加熱:電流頻率為500~10000HZ,常用2500~8000HZ,電源設備為機械式中頻加熱裝置或可控硅中頻發生器。淬硬層深度2~10 mm。適于較大直徑的軸類、中大齒輪等。3、工頻加熱:電流頻率為50HZ。采用機械式工頻加熱電源設備,淬硬層深可達10~20mm,適于大直徑工件的表面淬火。

(三)、感應加熱表面淬火的應用:

與普通加熱淬火比較具有:

1、加熱速度極快,可擴大A體轉變溫度范圍,縮短轉變時間。

2、淬火后工件表層可得到極細的隱晶馬氏體,硬度稍高(2~3HRC)。脆性較低及較高疲勞強度。

3、經該工藝處理的工件不易氧化脫碳,甚至有些工件處理后可直接裝配使用。

4、淬硬層深,易于控制操作,易于實現機械化,自動化。

四、火焰表面加熱淬火

適于中碳鋼35、45鋼和中碳合金結構鋼40Cr及65Mn、灰口鑄鐵、合金鑄鐵的火焰表面淬火。是用乙炔-氧或煤氣-氧混合氣燃燒的火焰噴射快速加熱工件。工件表面達到淬火溫度后,立即噴水冷卻。淬硬層深度為2~6mm,否則會引起工件表面嚴重過熱及變形開裂。

以上就是100唯爾(100vr.com)小編為您介紹的關于高頻淬火的知識技巧了,學習以上的金屬熱處理工藝:高頻淬火的原理以及應用知識,對于高頻淬火的幫助都是非常大的,這也是新手學習機械制造所需要注意的地方。如果使用100唯爾還有什么問題可以點擊右側人工服務,我們會有專業的人士來為您解答。

本站在轉載文章時均注明來源出處,轉載目的在于傳遞更多信息,未用于商業用途。如因本站的文章、圖片等在內容、版權或其它方面存在問題或異議,請與本站聯系(電話:0592-5551325,郵箱:help@onesoft.com.cn),本站將作妥善處理。

高頻淬火課程推薦

機械制造熱門資料

機械制造技術文檔

推薦閱讀

向客服提問

向客服提問